การกำหนดจำนวนเงินค่าเผื่อสำหรับการประมวลผลเพลา การกำหนดค่าเผื่อขั้นกลาง ความคลาดเคลื่อน และขนาด

เมื่อปฏิบัติงาน การคำนวณค่าเผื่อสำหรับการตัดเฉือนสำหรับการดำเนินการที่กำหนดจะดำเนินการโดยใช้วิธีทางสถิติ (ตาราง) โดยใช้วัสดุตามกฎระเบียบที่ให้ไว้ใน /Z.,.5, 8, 9, 10. I, 14... 18, 21,29/ .

การคำนวณค่าเผื่อระหว่างการปฏิบัติงานและขนาดสูงสุดของพื้นผิวเครื่องจักรสำหรับการเปลี่ยนแปลงทางเทคโนโลยี (การทำงาน) จะดำเนินการในลำดับที่แน่นอน

1.การวิเคราะห์ข้อมูลเบื้องต้น ข้อมูลเบื้องต้นสำหรับการคำนวณค่าเผื่อคือ: วิธีที่เป็นที่ยอมรับในการรับชิ้นงาน (การรีด การปั๊ม การฉีดขึ้นรูป การขึ้นรูปด้วยเครื่องจักร ฯลฯ) กระบวนการประมวลผลทางเทคโนโลยีที่เป็นที่ยอมรับ ยอมรับเครื่องจักร อุปกรณ์จับยึด และเครื่องมือตัด

เมื่อวิเคราะห์ชิ้นส่วนจากแบบร่าง รูปร่าง ขนาด ความแม่นยำ และความหยาบของพื้นผิวเครื่องจักรของชิ้นส่วนจะได้รับการชี้แจงให้ชัดเจน โดยจะอธิบายพื้นผิวรองรับขั้นพื้นฐาน วิธีการติดตั้งและการยึดชิ้นงานบนเครื่องจักร ลำดับ (เส้นทาง) การประมวลผล พื้นผิวที่กำหนดบนชิ้นงาน โดยคำนึงถึงพารามิเตอร์ความแม่นยำ (คุณภาพ) และความหยาบที่ได้รับหลังจากแต่ละขั้นตอนการประมวลผล

2. คำจำกัดความของเบี้ยเลี้ยงระหว่างการปฏิบัติงาน การคำนวณเริ่มต้นด้วยการดำเนินการประมวลผลครั้งสุดท้าย (เสร็จสิ้น) จากตารางมาตรฐานที่ให้ไว้ใน /3...5,8,9,11,14,18,21,26/ ค้นหาจำนวนค่าเผื่อสำหรับการทำงานแต่ละครั้ง จากนั้นคำนวณขนาดการปฏิบัติงานของชิ้นงาน

แหล่งข้อมูลจำนวนหนึ่งไม่มีข้อมูลเกี่ยวกับมูลค่าของค่าเผื่อการปฏิบัติงาน Z1 หรือ 2Z1 สำหรับการเปลี่ยนแปลงทางเทคโนโลยีครั้งแรก (เบื้องต้นและคร่าวๆ) ในกรณีนี้สามารถกำหนดมูลค่าได้โดยการคำนวณ

เมื่อแปรรูปพื้นผิวเรียบ ค่าเผื่อตรงกลางด้านข้างสำหรับการเปลี่ยนหยาบครั้งแรก Z1 จะถูกกำหนดโดยสูตร:

Z1=Z0-(Z2+Z3+…+Zn);

เมื่อประมวลผลพื้นผิวการหมุนของวัตถุ ค่าเผื่อการปฏิบัติงานสำหรับเส้นผ่านศูนย์กลางสำหรับการเปลี่ยนหยาบครั้งแรก 2Z1 จะพบได้จากสูตร:

Z1=โซด-(2Z2+2Z3+…+2Zn)

โดยที่ Z2, Z3,…Zn เป็นค่าเผื่อสำหรับการเปลี่ยนแปลงทางเทคโนโลยีในภายหลัง

3. การคำนวณขนาดที่ระบุระหว่างการปฏิบัติงาน

ค่าเริ่มต้นสำหรับการคำนวณขนาดระหว่างการปฏิบัติงานเมื่อประมวลผลพื้นผิวที่กำหนดคือขนาดของพื้นผิวนี้ตามแบบการทำงานของชิ้นส่วน ซึ่งระบุช่วงพิกัดความเผื่อและพารามิเตอร์ความหยาบ เมื่อประมวลผลพื้นผิวการหมุนภายนอก ขนาดสูงสุดที่ใหญ่ที่สุดจะถือเป็นขนาดการออกแบบเริ่มต้น และเมื่อประมวลผลรูจะใช้ขนาดสูงสุดที่เล็กที่สุด

ขนาดที่ระบุระหว่างการปฏิบัติงานเมื่อประมวลผลพื้นผิวภายนอกถูกกำหนดโดยการเพิ่มค่าเผื่อการปฏิบัติงานระหว่างกันตามลำดับกับขนาดเริ่มต้นที่คำนวณได้ของพื้นผิวภายใต้การพิจารณาในลำดับย้อนกลับของกระบวนการทางเทคโนโลยีของการประมวลผลการดำเนินการนี้

สำหรับพื้นผิวด้านนอก มิติระหว่างการปฏิบัติงานจะถูกคำนวณโดยใช้สูตร dз=dн+2Zy; d2=dз+2Z3; d1=d2+2Z2; และเพื่อตรวจสอบการคำนวณ ให้กำหนดเส้นผ่านศูนย์กลางของชิ้นงาน dз=d1+2Z1

เมื่อประมวลผลพื้นผิวภายใน ขนาดระหว่างการปฏิบัติงานจะถูกกำหนดโดยการลบขนาดที่คำนวณไม่ได้เริ่มต้นของรูที่เสร็จแล้วตามลำดับโดยมีค่าเผื่อระดับกลางในลำดับย้อนกลับของกระบวนการทางเทคโนโลยีในการประมวลผลรู สำหรับพื้นผิวภายใน

ตัวอย่างที่ 5 กำหนดค่าเผื่อการประมวลผลจากตารางมาตรฐานและคำนวณขนาดสูงสุดขั้นกลางสำหรับเจอร์นัลเพลาที่มีเส้นผ่านศูนย์กลาง Ø40h6 (0.016) และความยาว 35 - 0.34 มม. โดยมีความหยาบผิว Ra = 1.25 µm

ความยาวรวมของชิ้นส่วนตามรูปวาด 250 คือ 0.94 วัสดุชิ้นส่วน เหล็ก 45 (40…45 НRCе) ชิ้นงาน - รีด น้ำหนัก -6.29 กก.

โซลูชัน1. การวาดเส้นทางการประมวลผลสำหรับเจอร์นัลเพลา Ø40h6 เนื่องจากคอได้รับการประมวลผลด้วยความแม่นยำและความหยาบระดับ 6 Ra = 1.25 ไมครอน เส้นทางเทคโนโลยีจึงประกอบด้วยการกลึงเบื้องต้นและการกลึงขั้นสุดท้าย การบดครั้งเดียว (วิธีภาคผนวก 9, คำแนะนำ หรือ /3, ตารางที่ 3.1, หน้า 40/, /T8, ตารางที่ 5, หน้า 161/)

2. การกำหนดค่าเผื่อ ความคลาดเคลื่อน และขนาดสูงสุดของพื้นผิวเครื่องจักรตามการเปลี่ยนแปลงทางเทคโนโลยี

เพื่อความกะทัดรัดความชัดเจนและการทำให้ส่วนข้อความสั้นลงของบันทึกอธิบายแนะนำให้นักเรียนจัดทำแผนที่การคำนวณ (ตารางที่ 5) และป้อนข้อมูลที่พบลงไป

ตารางที่ 5

การคำนวณค่าเผื่อ ความคลาดเคลื่อน และขนาดสูงสุดสำหรับการเปลี่ยนแปลงทางเทคโนโลยีไปสู่การรักษาพื้นผิวของเพลา Ø40-0.16 - วิธีการคำนวณทางสถิติ (ตัวอย่างการเติม)

|

เส้นทางการประมวลผล |

ค่าเผื่อขั้นต่ำ 2Zimin, mm |

ขนาดการออกแบบ |

ความอดทนมม |

ขนาดจำกัด มม |

จำกัดมูลค่าเบี้ยเลี้ยง |

||

|

ใหญ่ที่สุด |

น้อยที่สุด | ||||||

|

พื้นผิวด้านนอกของสมุดรายวันเพลาที่มีเส้นผ่านศูนย์กลาง 40h6 (-0.016) โดยมีความหยาบผิว Ra=1.25 µm ว่างเปล่า |

เรายอมรับ | ||||||

|

การกลึง: หยาบ | |||||||

|

จบ | |||||||

|

การบด | |||||||

เบี้ยเลี้ยงทั่วไป 7.734 6.6

เมื่อกรอกข้อมูลแต่ละฟิลด์ คุณจะต้องได้รับคำแนะนำตามคำแนะนำต่อไปนี้

คอลัมน์ I. กรอกโดยใช้กระบวนการทางเทคโนโลยีสำหรับแต่ละพื้นผิวที่ผ่านการประมวลผลสำหรับการทำงานและการเปลี่ยนทั้งหมด โดยเริ่มจากชิ้นงานไปจนถึงการทำงานครั้งสุดท้าย (การเปลี่ยนผ่าน)

คอลัมน์ 2 ค่าเผื่อขั้นต่ำถูกกำหนดจากหนังสืออ้างอิง (เช่น / 5, ตาราง 3.14, หน้า 41/, / 8, ตาราง 10.2, o, 132/ ฯลฯ ) สำหรับการเปลี่ยนแปลงทางเทคโนโลยีแต่ละครั้ง (การดำเนินการ) . หากคำนวณค่าเผื่อสำหรับพื้นผิวทรงกระบอก แนะนำให้ระบุค่าเผื่อสำหรับเส้นผ่านศูนย์กลาง (2Zimin) ในคอลัมน์นี้

คอลัมน์ 3 ในคอลัมน์นี้ ขั้นแรกให้ป้อนขนาดของชิ้นส่วนสำหรับการเปลี่ยนขั้นสุดท้าย ซึ่งเป็นขนาดจำกัดที่เล็กที่สุดตามแบบสำหรับการประมวลผลรูหรือพื้นผิวภายในอื่นๆ ค่าเผื่อสำหรับการกัดหยาบได้โดยการลบขนาดการกัดหยาบที่เล็กที่สุดที่ได้จากการคำนวณจากขนาดชิ้นงานที่เล็กที่สุดที่ได้รับตาม GOST 1855-55* และ GOST 2009-55* สำหรับการหล่อตาม GOST 7062-67*, GOST 7505-55* และ GOST 7829-70х สำหรับการตีขึ้นรูปและการประทับตรา ขนาด แต่ละสายพันธุ์ช่องว่างตาม GOST จะได้รับใน / 3/, /5/, /18/ เช่นเดียวกับวิธีภาคผนวก 5 คำแนะนำ. ขนาดสุดท้ายของชิ้นงานแท่งหรือท่อจะถูกเลือกตามประเภทต่างๆ ขนาดแท่งที่เล็กที่สุดตามประเภทผลิตภัณฑ์จะต้องมากกว่าหรือเท่ากับขนาดที่ออกแบบ

คอลัมน์ 4 ความคลาดเคลื่อนสำหรับขนาดสุดท้ายจะต้องเท่ากับความคลาดเคลื่อนสำหรับขนาดของชิ้นส่วนตามรูปวาด)

ความคลาดเคลื่อนสำหรับมิติการปฏิบัติงานไม่ควรเกินความแม่นยำทางเศรษฐกิจของการประมวลผลในการปฏิบัติงานที่กำหนด ตามกฎแล้ว การประมวลผลแต่ละครั้งในภายหลังจะเพิ่มความแม่นยำขึ้น 1...2 เกรด

พื้นฐานสำหรับความอดทนต่อขนาดสุดท้ายคือการวาดภาพ การดำเนินการก่อนหน้านี้ขึ้นอยู่กับคุณภาพทางเศรษฐกิจ (ดูตาราง 3.3.1 หน้า 150...151 หรือภาคผนวก 9 ของคำแนะนำด้านระเบียบวิธี) และความทนทานต่อขนาดที่สอดคล้องกับคุณภาพนี้ ในการกรอกคอลัมน์นี้ นักเรียนสามารถใช้หนังสืออ้างอิง เช่น / 22 ตาราง หน้า 10/. /23, ภาคผนวก P, หน้า 335/, /b, ตาราง 1.8, หน้า 43/ ความคลาดเคลื่อนสำหรับขนาดของช่องว่างสำหรับการหล่อถูกกำหนดตาม GOST 1855-55*, GOST2009-55* ความคลาดเคลื่อนสำหรับขนาดของช่องว่างจากการตีขึ้นรูปและการประทับตราถูกกำหนดตาม GOST 7062-70*, GOST 7505-55* และ GOST 7829-70* ความคลาดเคลื่อนสำหรับขนาดของผลิตภัณฑ์รีดถูกกำหนดโดย GOST 2590-71* และ GOST 7417-57* ฯลฯ ในกรณีที่ไม่มี GOST สามารถใช้ข้อมูลอ้างอิงได้ ให้ไว้ใน /3, 4, b, 96, II, 18/

คอลัมน์ 5 และ 6 ขนาดสูงสุดที่ใหญ่ที่สุดของชิ้นงานในการทำงานนี้ถูกกำหนดสำหรับเพลาโดยการเพิ่มขนาดที่คำนวณ (คอลัมน์ 3) พร้อมด้วยพิกัดความเผื่อที่สอดคล้องกัน (คอลัมน์ 4)

สำหรับหลุม นี่จะเป็นขนาดที่คำนวณได้ (คอลัมน์ 3)

ขนาดสูงสุดของชิ้นงานที่เล็กที่สุดในการดำเนินการนี้สำหรับเพลาจะเท่ากับค่าในคอลัมน์ 3 และสำหรับรูจะเป็นขนาดที่คำนวณได้ (คอลัมน์ 3) ลบด้วยค่าเผื่อ (คอลัมน์ 4)

คอลัมน์ 7 และ 8 ค่าเผื่อที่ใหญ่ที่สุดสำหรับเพลาถูกกำหนดไว้เป็นผลต่างระหว่างขนาดสูงสุดขนาดใหญ่ของชิ้นงานในการทำงานครั้งก่อนและครั้งต่อๆ ไป

ค่าเผื่อที่ใหญ่ที่สุดสำหรับรูถูกกำหนดไว้เป็นผลต่างระหว่างขนาดสูงสุดที่เล็กที่สุดของชิ้นงานในการทำงานนี้กับการทำงานครั้งก่อน ค่าเผื่อที่น้อยที่สุดสำหรับรูถูกกำหนดให้เป็นความแตกต่างระหว่างขนาดสูงสุดที่ใหญ่ที่สุดในการดำเนินการนี้กับการดำเนินการครั้งก่อน

หลังจากคำนวณทั้งหมดเสร็จแล้วนักเรียนจะต้องตรวจสอบความถูกต้องของการคำนวณโดยเปรียบเทียบความแตกต่างระหว่างค่าเผื่อและความคลาดเคลื่อนโดยใช้สูตร:

ซิแมกซ์-ซิมิน=Ti-1-Ti;

2Zimax-2Zimin=Ti-1-Ti;

2Zomax-2Zomin=Ti-1-Ti;

โซแม็กซ์-โซมิน=Tz-Td;

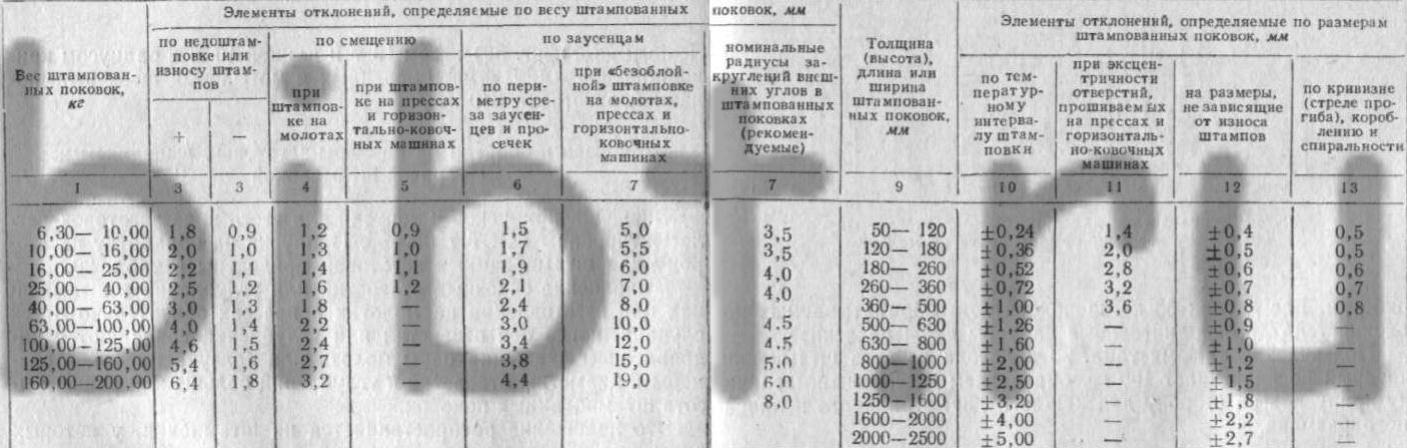

ค่าเผื่อและความคลาดเคลื่อนสำหรับชิ้นงานประเภทนี้ได้รับการควบคุมโดย GOST 7505-55 ค่าเผื่อสำหรับการประมวลผลด้านข้างสำหรับช่องว่างที่มีการประทับตรามีระบุไว้ในตาราง 20.

จำเป็นต้องเจาะผ่านรูหรือช่องในการประทับตราระหว่างการผลิตด้วยค้อนและเครื่องอัด ในกรณีที่แกนของรูหรือช่องนั้นตรงกับทิศทางการเคลื่อนที่ของหัวค้อนหรือแท่นกด และขนาดและเส้นผ่านศูนย์กลางของรูและช่องนั้น มากกว่าหรือเท่ากับความสูงของการตีขึ้นรูปที่ประทับตรา

ข้อกำหนดนี้ใช้กับการตอกที่มีเส้นผ่านศูนย์กลางหรือขนาดของรูและส่วนเว้าเท่ากับหรือมากกว่า 30 มิลลิเมตร ในบางกรณี ขอแนะนำให้ใช้ช่องกดที่ไม่ส่งผลต่อความทนทานของแม่พิมพ์ ความสูงของการตีขึ้นรูปแบบประทับตราหมายถึงความสูงที่รูตั้งอยู่

การเบี่ยงเบนมิติสำหรับการตีขึ้นรูปที่มีการประทับตราแสดงไว้ในตาราง 21.

ตารางที่ 20 ค่าเผื่อการตัดเฉือนสำหรับการตีขึ้นรูปของกลุ่มที่สอง (ตาม GOST 2789-51)

บันทึก. ค่าเผื่อจะได้รับต่อด้านเป็นมิลลิเมตรสำหรับความหยาบของพื้นผิวที่ผ่านการแปรรูปตั้งแต่ระดับความสะอาด v 1 ถึง v3

หากการรักษาพื้นผิวมีความหยาบน้อยลง ให้เพิ่มความเผื่อ 0.5 มม. ต่อด้าน: จาก V4 ถึง v6, ตั้งแต่ v 7 และสูงกว่า 0.5-0.8 มม. ต่อด้าน

ตารางที่ 21 การเบี่ยงเบนมิติสำหรับการตีขึ้นรูปของกลุ่มที่สอง (ตาม GOST 7505-55)

บันทึก. ค่าเบี่ยงเบนที่คำนวณได้ทั้งหมดสำหรับขนาดของการตีขึ้นรูปควรปัดเศษด้วยความแม่นยำ 0.1 มม. และหากป้ายดิจิทัลสุดท้ายมีค่าเท่ากับหรือมากกว่า 5 ก็ควรปัดเศษตัวเลขขึ้น แต่หากป้ายดิจิทัลสุดท้ายมีค่าน้อยกว่า 5 ไม่ควรนำมาพิจารณา

การกำหนดความเบี่ยงเบนในความหนา (ความสูง) ความยาวและความกว้างของการตีขึ้นรูปที่ประทับตรานั้นใช้กับมิติภายนอกทั้งหมดของส่วนหลัง สำหรับขนาดภายในของการตีขึ้นรูปที่ประทับตราควรใช้วิธีเดียวกัน แต่ควรตั้งค่าส่วนเบี่ยงเบนด้วยเครื่องหมายตรงกันข้าม

เมื่อผลิตการตีขึ้นรูปด้วยการประทับตราบนค้อนและแท่นอัด ต้องใช้ทางลาดการตอกบนพื้นผิวทุกส่วนของชิ้นส่วนที่ขนานกับการเคลื่อนที่ของหัวค้อนหรือแท่นกด ขึ้นอยู่กับอุปกรณ์ที่ใช้ ความลาดชันของการปั๊มจะสอดคล้องกับค่าที่กำหนดในตาราง 22.

ตารางที่ 22 มูลค่าของทางลาดปั๊ม

เพื่อให้เข้าใจถึงขั้นตอนการกำหนดขนาดที่ระบุของการประทับและการเบี่ยงเบนที่อนุญาต ให้พิจารณาตัวอย่างต่อไปนี้

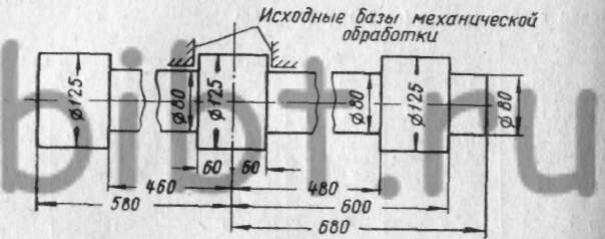

มะเดื่อ. 40. ร่างชิ้นส่วนเพื่อคำนวณค่าเผื่อและความคลาดเคลื่อนโดยประมาณสำหรับการปั๊มร้อนด้วยค้อน

ในรูป ภาพที่ 40 แสดงภาพร่างของเพลาสำหรับการตัดเฉือน น้ำหนักของชิ้นส่วนคือ 63 กก. ความหยาบของพื้นผิวที่ผ่านการประมวลผลคือ v3 ขนาดผู้บริหารจะได้รับในแบบร่าง

การใช้ข้อมูลในตาราง 20 และขึ้นอยู่กับน้ำหนักของการตอกซึ่งไม่เกิน 100 กก. เราจะกำหนดองค์ประกอบตามองค์ประกอบจำนวนค่าเผื่อต่อด้านสำหรับแต่ละขนาดเส้นผ่าศูนย์และเส้นตรง

สำหรับเส้นผ่านศูนย์กลาง 80 มม. ค่าเผื่อต่อด้าน มม. 3.8

สำหรับเส้นผ่านศูนย์กลาง 125 มม. ค่าเผื่อต่อด้าน มม. 3.9

ความยาวสำหรับขนาด เผื่อข้างละ 60 มม., มม. 3.8

ค่าเผื่อความยาวสำหรับขนาด 460 มม. มม. 4.6

ความยาวสำหรับขนาด 480 มม. เผื่อข้างละ mm.4.6

ค่าเผื่อความยาวสำหรับขนาด 580 มม. มม. 4.8

ค่าเผื่อความยาวสำหรับขนาด 600 มม. มม. 4.8

ค่าเผื่อความยาวสำหรับขนาด 680 มม., มม. 5.2

เมื่อปัดเศษขนาดของการตีขึ้นรูปเป็น 0.5 มม. เราจะมี: เส้นผ่านศูนย์กลาง 88 และ 133 มม. และขนาดเชิงเส้นโดยคำนึงถึงค่าเผื่อด้านเดียวเท่านั้น (ขนาดที่นำมาจากแกน) 84, 465, 485, 585, 605, 685 มม.

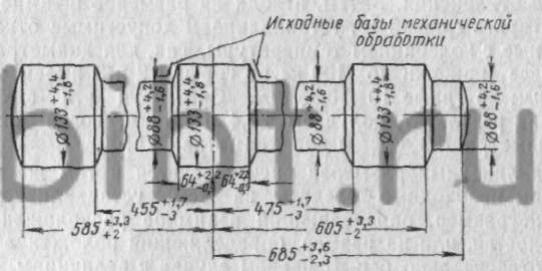

ความลาดชันของการปั๊มได้รับการยอมรับที่ 5°+2 การเบี่ยงเบนมิติเป็นที่ยอมรับตามตาราง 21.

เราทำการคำนวณดังนี้ ขึ้นอยู่กับน้ำหนักของการประทับตราตามคอลัมน์ 2 และ 3 เราตั้งค่าส่วนเบี่ยงเบนบนและล่าง จากนั้น ตามขนาดของการประทับตามคอลัมน์ 10 เราตั้งค่าส่วนเบี่ยงเบนที่อนุญาตที่เกี่ยวข้องกับความผันผวนของอุณหภูมิ ดังนั้นสำหรับเส้นผ่านศูนย์กลาง 133 มม. ที่มีน้ำหนักการตีขึ้นรูปสูงสุด 100 กก. ตามคอลัมน์ 2 และ 3 เรามี +4 มม. และ - 1.4 มม. ตามคอลัมน์ 10 ±0.36 มม. เมื่อรวมค่าเหล่านี้แล้วปัดเศษผลลัพธ์เราจะได้ +4.4 และ 1.8 มม. จากนั้นค่าเบี่ยงเบนสำหรับเส้นผ่านศูนย์กลาง 133 คือ +4.8 -1.8 และสำหรับเส้นผ่านศูนย์กลาง 88 +4.2 -1.6

สำหรับมิติเชิงเส้น การคำนวณจะดำเนินการในลำดับเดียวกัน และจำเป็นต้องตรวจสอบให้แน่ใจว่าได้ตั้งค่าความคลาดเคลื่อนสำหรับขนาดที่กำหนด ตำแหน่งสัมพัทธ์สองพื้นผิว หรือตามขนาดที่กำหนดตำแหน่งของพื้นผิวสัมพันธ์กับแกน ในกรณีแรก ค่าของคอลัมน์ 10 ที่มีเครื่องหมายที่เกี่ยวข้องจะถูกเพิ่มเข้าไปในค่าที่พบในคอลัมน์ 2 และ 3 ในกรณีที่สอง ค่าที่พบในคอลัมน์ 2 และ 3 จะถูกแบ่งครึ่ง เนื่องจากตำแหน่งของแกนจะถือว่าคงที่ ค่าของคอลัมน์ 10 ที่มีเครื่องหมายที่เกี่ยวข้องจะถูกเพิ่มเข้าไปในค่าที่พบ

สำหรับขนาด 60 มม. ซึ่งวางจากแกนเรายอมรับค่าครึ่งหนึ่งที่ได้รับจากคอลัมน์ 2 และ 3 ตามลำดับ +2 และ - 0.7 มม. ในคอลัมน์ 10 เราพบ ±0.24 เมื่อปัดเศษเราจะได้ 64 +2.2 -0.9 ขนาด 460 มม. ถูกตั้งค่าจากแกน นอกจากนี้ มิตินี้เป็นขนาดภายใน ดังนั้นค่าเบี่ยงเบนในคอลัมน์ 2 และ 3 ควรใช้เครื่องหมายตรงกันข้าม ดังนั้นครึ่งหนึ่งของค่าเบี่ยงเบนที่มีเครื่องหมายตรงกันข้ามคือ -2 และ +0.7 มม. ตามคอลัมน์ 10 ±1 มม. ปัดเศษเราจะได้ 455 +1.7 -3 ดังนั้น สำหรับขนาดอื่นๆ เรามี 475+1.7 - 3; 585 +3.3 -2 605+3.3 -2 และ 685+3.6 -2.2.

อนุญาตให้มีการเคลื่อนที่ตามแนวขั้วต่อแสตมป์ได้ 2.2 มม. (คอลัมน์ 1 และ 4) เสี้ยนตามแนวเส้นรอบวงของการตัดคือ 3 มม. (คอลัมน์ 1 และ 6) รัศมีการปัดเศษ มุมภายนอก 4.5 มม.

โดยคำนึงถึงค่าที่พบของค่าเผื่อและการเบี่ยงเบนเราวาดภาพของการตีขึ้นรูปที่มีการประทับตรา (รูปที่ 41)

มะเดื่อ. 41. ร่างช่องว่างที่มีการประทับตราพร้อมค่าเผื่อและความคลาดเคลื่อน

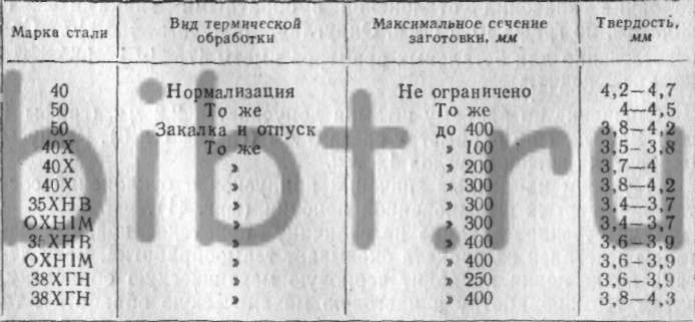

การอบชุบด้วยความร้อนมีอิทธิพลอย่างมากต่อค่าเผื่อชิ้นส่วนปลอมแปลงและชิ้นส่วนที่รีด หากชิ้นส่วนหลังจากการปลอมผ่านการตัดเฉือนหยาบ จากนั้นให้อบชุบด้วยความร้อนและกลึงขั้นสุดท้าย ในกรณีนี้ จะต้องเผื่อเผื่อไว้เพื่อชดเชยข้อผิดพลาดที่เกิดขึ้นระหว่างการอบชุบด้วยความร้อน ขั้นตอนการประมวลผลนี้เกิดจากการที่เมื่อมีชิ้นงานขนาดใหญ่ เราไม่สามารถให้โครงสร้างและคุณสมบัติทางกลที่จำเป็นทั่วทั้งหน้าตัดได้ หรือความแข็งอันเป็นผลมาจากการบำบัดความร้อนเพิ่มขึ้นมากจนทำให้การถอดค่าเผื่อระหว่างการมีความซับซ้อนมากขึ้น การดำเนินการกัดหยาบ

หากชิ้นส่วนที่อยู่ในสถานะว่างเปล่าผ่านการอบชุบด้วยความร้อนตามที่กำหนดไว้ในข้อกำหนดทางเทคนิค ในกรณีนี้ก็ไม่จำเป็นต้องเพิ่มค่าเผื่อก่อนจึงจะเสร็จสิ้นการตัดเฉือน ดังนั้น การดำเนินการบำบัดความร้อนในสถานะชิ้นงานจึงช่วยลดค่าเผื่อ วงจรการผลิตที่ลดลง และต้นทุนแรงงาน ตัวอย่างเช่น เมื่อผลิตเพลาที่มีเส้นผ่านศูนย์กลาง 160 มม. และความยาว 4600 มม. ด้วยการอบชุบด้วยความร้อนในสถานะชิ้นงาน แทนที่จะปอกและอบชุบด้วยความร้อนในภายหลัง เราจะได้ผลลัพธ์ดังต่อไปนี้:

ก) ลดค่าเผื่อและลดการใช้โลหะลง 190 กิโลกรัมหรือ 17%

b) ลดเวลาที่ใช้ในการตัดเฉือนลง 20%;

c) ลดรอบการผลิตลง 6 วันหรือ 32%

ขึ้นอยู่กับเกรดของวัสดุและประเภทของการบำบัดความร้อน ค่าภาคตัดขวางที่เป็นไปได้ในการดำเนินการบำบัดความร้อนในสถานะชิ้นงานได้ถูกสร้างขึ้น (ตารางที่ 23)

ตารางที่ 23 หน้าตัดของชิ้นส่วนที่ผ่านกรรมวิธีทางความร้อนในชิ้นงาน ขึ้นอยู่กับเกรดของวัสดุและประเภทของกรรมวิธีทางความร้อน

การวาดภาพของชิ้นงานต้นฉบับนั้นแตกต่างจากการวาดภาพของชิ้นส่วนที่เสร็จแล้วโดยหลักๆ ตรงที่จะมีการให้ค่าเผื่อบนพื้นผิวที่ประมวลผลทั้งหมด ซึ่งจะเปลี่ยนขนาดและรูปร่างของชิ้นงานตามลำดับ รูปร่างของพื้นผิวแต่ละส่วนของชิ้นงานเริ่มต้นนั้นพิจารณาจากเทคโนโลยีในการรับชิ้นงาน ซึ่งในบางกรณีต้องใช้ความลาดเอียง รัศมีความโค้ง ฯลฯ

ค่าเผื่อการตัดเฉือนทั่วไปคือชั้นของวัสดุที่ถูกดึงออกจากพื้นผิวของชิ้นงานเดิมในระหว่างกระบวนการตัดเฉือนเพื่อให้ได้ชิ้นส่วนที่เสร็จสมบูรณ์

การกำหนดขนาดค่าเผื่อการประมวลผลที่ถูกต้องถือเป็นงานด้านเทคนิคและเศรษฐกิจที่มีความรับผิดชอบ การกำหนดเบี้ยเลี้ยงที่มากเกินไปทำให้เกิดการสูญเสียวัสดุที่แปลงเป็นชิปอย่างไม่เกิดผล เพื่อเพิ่มความเข้มของแรงงานในการตัดเฉือน เพื่อเพิ่มการใช้เครื่องมือตัดและพลังงานไฟฟ้า ทำให้ความต้องการอุปกรณ์และแรงงานเพิ่มมากขึ้น ในเวลาเดียวกัน การสร้างการทำงานบนเครื่องจักรที่ได้รับการปรับแต่งกลายเป็นเรื่องยาก ความแม่นยำในการประมวลผลลดลงเนื่องจากแรงดันยืดหยุ่นในระบบเทคโนโลยีเพิ่มขึ้น และการใช้อุปกรณ์มีความซับซ้อนมากขึ้น

การมอบหมายค่าเผื่อจำนวนมากไม่เพียงพอไม่ได้รับประกันการกำจัดชั้นวัสดุที่มีข้อบกพร่องและความสำเร็จของความแม่นยำและความหยาบที่ต้องการของพื้นผิวกลึง แต่ยังเพิ่มข้อกำหนดสำหรับความแม่นยำของชิ้นงานเริ่มต้นและนำไปสู่การเพิ่มขึ้นของราคา ทำให้การมาร์กและการจัดตำแหน่งตำแหน่งของชิ้นงานบนเครื่องจักรซับซ้อนขึ้นเมื่อดำเนินการโดยใช้วิธีทดลองสโตรค และเพิ่มอันตรายจากการแต่งงานกัน

ค่าเผื่อการปฏิบัติงานคือชั้นของวัสดุที่ถูกลบออกจากชิ้นงานเมื่อดำเนินการทางเทคโนโลยีหนึ่งครั้ง (GOST 3.1109-82) เบี้ยเลี้ยงการดำเนินงานเท่ากับผลรวมของค่าเผื่อขั้นกลาง เช่น ค่าเผื่อสำหรับการเปลี่ยนแต่ละครั้งที่รวมอยู่ในการดำเนินการนี้

เกณฑ์ความคลาดเคลื่อนในการปฏิบัติงานควรกว้างพอที่จะอำนวยความสะดวกในการดำเนินการตามที่กำหนดและไม่กว้างเกินไปเพื่อไม่ให้ค่าเผื่อสำหรับการดำเนินการครั้งต่อไปเพิ่มขึ้นมากเกินไปและต้นทุนที่เพิ่มขึ้นตามลำดับ

วิธีการคำนวณและการวิเคราะห์ที่ระบุสำหรับการกำหนดค่าเผื่อและขนาดกลางใช้ในการออกแบบชิ้นงานเริ่มต้นและการดำเนินงานส่วนบุคคลของกระบวนการทางเทคโนโลยีของการผลิตขนาดใหญ่และจำนวนมากตลอดจนกระบวนการสำหรับการประมวลผลชิ้นส่วนขนาดใหญ่และสำคัญโดยเฉพาะอย่างยิ่งของอนุกรมและคู่ การผลิตชิ้นเดียว

ในเงื่อนไขของการผลิตชิ้นส่วนธรรมดาแบบเดี่ยวและแบบอนุกรมที่มีความแม่นยำปานกลาง เพื่อกำหนดค่าเผื่อทั่วไปและค่าเผื่อการปฏิบัติงาน มักใช้ตารางค่าเผื่อมาตรฐาน พัฒนาโดยผู้เขียนหลายคน โดยอิงจากการศึกษาประสบการณ์ในอุตสาหกรรมเชิงปฏิบัติที่กว้างขวาง และแนะนำสำหรับเงื่อนไขการผลิตโดยเฉลี่ยบางประการ การใช้ตารางดังกล่าวช่วยเร่งกระบวนการออกแบบและเป็นที่ยอมรับในหลายกรณี แต่ต้องมีการวิเคราะห์การปฏิบัติตามเงื่อนไขเฉพาะของกระบวนการออกแบบพร้อมกับเงื่อนไขที่รวบรวมตารางเชิงบรรทัดฐาน ในทุกกรณีของการเบี่ยงเบนเงื่อนไขของกระบวนการที่ออกแบบจากมาตรฐานที่ได้รวบรวมตารางไว้จำเป็นต้องชี้แจงค่าเผื่อที่แนะนำโดยใช้การคำนวณที่เหมาะสม ตัวอย่างเช่น เมื่อทำการเจียรแถบที่ยาวและบางหลังจากการชุบแข็ง ซึ่งทำให้เกิดการบิดเบี้ยวของชิ้นงาน เป็นไปไม่ได้ที่จะจำกัดตัวเองในการกำหนดค่าเผื่อการเจียรตามข้อมูลแบบตาราง แต่เราควรพิจารณาเพิ่มเติมโดยการคำนวณหรือการทดลองที่คาดหวัง ค่าที่เกี่ยวข้องกับการโก่งตัวของชิ้นงานระหว่างการชุบแข็ง จากนั้น คุณควรตรวจสอบให้แน่ใจว่าค่าเผื่อการเจียรที่กำหนดตามตารางนั้นเพียงพอที่จะชดเชยการบิดเบี้ยว และหากจำเป็น ให้เพิ่มค่าเผื่อตามนั้น

เมื่อใช้ตารางค่าเผื่อมาตรฐาน คุณควรคำนึงด้วยว่าตารางเหล่านี้ให้ค่าเล็กน้อย ไม่ใช่ค่าเผื่อขั้นต่ำ และรวมค่าเผื่อของการดำเนินการก่อนหน้านี้ด้วย ในเรื่องนี้ เมื่อความถูกต้องของการประมวลผลครั้งก่อนเปลี่ยนแปลง ค่าเผื่อตารางก็ควรเปลี่ยนแปลงเช่นกัน

ค่าเผื่อขั้นกลางมีความสำคัญในกระบวนการพัฒนาการดำเนินการทางเทคโนโลยีสำหรับการตัดเฉือนชิ้นส่วน การกำหนดค่าเผื่อขั้นกลางที่ถูกต้องสำหรับการประมวลผลชิ้นงานช่วยให้มั่นใจในการประหยัดในด้านวัสดุและทรัพยากรแรงงาน คุณภาพของผลิตภัณฑ์ ลดต้นทุนของผลิตภัณฑ์ และเร่งการพัฒนาเพิ่มเติมของอุตสาหกรรมการสร้างเครื่องจักรและเศรษฐกิจของประเทศทั้งหมดของประเทศ

ในการผลิตจำนวนมากและขนาดใหญ่ แนะนำให้คำนวณค่าเผื่อขั้นกลางโดยใช้วิธีการวิเคราะห์ ซึ่งช่วยประหยัดในด้านวัสดุ ไฟฟ้า และวัสดุอื่นๆ และทรัพยากรแรงงานในการผลิต

ในการผลิตแบบอนุกรมและแบบรายบุคคล จะใช้วิธีทางสถิติ (ตาราง) เพื่อกำหนดค่าเผื่อขั้นกลางสำหรับการประมวลผลชิ้นงาน ซึ่งช่วยให้มั่นใจได้ถึงการเตรียมการผลิตที่รวดเร็วยิ่งขึ้นสำหรับการเปิดตัวผลิตภัณฑ์ที่วางแผนไว้ และช่วยให้วิศวกรและช่างเทคนิคไม่ต้องทำงานหนัก

หลังจากคำนวณมิติกลางแล้วจะพิจารณาความคลาดเคลื่อนสำหรับมิติเหล่านี้ซึ่งสอดคล้องกับความแม่นยำทางเศรษฐกิจของการดำเนินการนี้ ขนาดและความคลาดเคลื่อนระดับกลางถูกกำหนดไว้สำหรับพื้นผิวเครื่องจักรแต่ละส่วนของชิ้นส่วน

โดยปกติแล้ว การกัดหยาบควรดำเนินการโดยมีข้อกำหนดทางเทคนิคที่ต่ำกว่าสำหรับการผลิต (เกรด 12-14) การกัดกึ่งสำเร็จควรต่ำกว่าหนึ่งหรือสองเกรด และการดำเนินการขั้นสุดท้ายควรดำเนินการตามข้อกำหนดของการวาดแบบการทำงานของชิ้นส่วน

ความหยาบของพื้นผิวที่ผ่านการประมวลผลขึ้นอยู่กับระดับความแม่นยำและกำหนดตามตารางอ้างอิง

การเพิ่มคุณภาพพื้นผิวอย่างไม่สมเหตุสมผลและระดับความแม่นยำในการประมวลผลทำให้ต้นทุนการผลิตชิ้นส่วนในการดำเนินการทางเทคโนโลยีที่กำหนดเพิ่มขึ้น

เมื่อกำหนดค่าเบี่ยงเบนสูงสุดระดับกลาง จำเป็นต้องคำนึงถึงคำแนะนำเหล่านี้เมื่อพัฒนากระบวนการทางเทคโนโลยีสำหรับการผลิตชิ้นส่วน