Echipament pentru forjare manuală la rece. Mașină de forjat la rece de casă: proces de fabricație

Deformare plastică la rece a metalelor și aliajelor - ușor de utilizat gospodărie metoda de obtinere a structurilor si profilelor spatiale. La urma urmei, îndoirea ca proces de formare nu este o operație consumatoare de energie și, prin urmare, nu necesită echipament de antrenare. pentru îndoirea benzilor și tijelor (denumită în mod colocvial o îndoire pentru forjarea la rece cu propriile mâini) este simplă din punct de vedere structural și poate fi realizată independent.

În stare rece, poate fi produs în trei moduri principale (schemele sunt prezentate în Fig. 1.a, 1.b):

- Liber, determinat doar de cursa sculei.

- De-a lungul opririlor, atât pe direcția orizontală, cât și pe cea verticală.

- Role rotative.

Această din urmă metodă este utilizată numai la îndoirea foilor mari de metal și este folosită foarte rar în practica de zi cu zi. În plus, construcția unei astfel de mașini, chiar și una simplă, va necesita mult spațiu liber în atelierul de acasă.

Îndoirea liberă (vezi Fig. 1.a) este folosită mai des. Dacă aveți o nicovală de forjare sau o menghină, nu este nevoie de echipamente speciale pentru a o implementa: este suficient să instalați o bandă sau tijă în golul dintre fălci și lovituri succesive ale ciocanului pentru a obține unghiul de îndoire necesar. Cu toate acestea, această tehnologie de îndoire este mai aplicabilă pentru îndoirea brută a metalului, deoarece chiar și pe piesele de prelucrat din oțel, aplicarea cu șoc a unei sarcini lasă urme nedorite pe suprafața piesei de prelucrat - adâncituri sau crestături. În plus, raza fixă de tranziție de la o canelură de nicovală situată vertical sau un spațiu dintre fălci la planul principal de lucru al unealtei elimină reglarea razei de îndoire, care este adesea necesară. Un alt dezavantaj al îndoirii libere este că nu ține cont de proprietățile elastice ale metalului piesei de prelucrat. Vorbim despre unghiul de îndoire elastică - efectul secundar elastic al materialului, care se exprimă într-o scădere spontană a unghiului de îndoire specificat inițial. În acest caz, raza arcului este un parametru care depinde de materialul piesei de prelucrat îndoit. Prin urmare, trebuie luat în considerare chiar înainte de a începe îndoirea. Finisarea manuală a unghiului final „prin ochi” nu contribuie la calitatea produsului finit și complică asamblarea ulterioară a structurii, al cărei design conține elemente îndoite.

Îndoirea oprită este cea mai avansată metodă tehnologică de îndoire la rece a pieselor de prelucrat cu lățime relativ mică. Principiul unei astfel de îndoiri este că banda sau tija de metal originală este plasată într-un dispozitiv special, unde există cleme pentru paralelismul piesei de prelucrat, precum și limitatoare de cursă. Deoarece un astfel de instrument poate fi înlocuit, iar cursa sa poate fi reglată relativ ușor, această metodă de îndoire la rece acasă este cea mai potrivită. Schema metodei este prezentată în Fig. 1.b.

Astfel, pentru îndoirea la rece de înaltă calitate a pieselor de prelucrat, veți avea nevoie de un dispozitiv simplu numit îndoitor de forjare la rece. Este destul de compact și poate fi instalat pe orice bancă.

Diagrama mașinii de îndoit și secvența de lucru asupra acesteia

Să ne uităm la designul dispozitivului folosind exemplul prezentat în Fig. 2. Cel mai simplu dispozitiv pentru forjare la rece constă în

Baza, fixată pe masă/bancul de lucru, atinge lesa mobilă, care realizează îndoirea;

O pârghie care mișcă lesa;

Limba cu indicator al unghiurilor de rotație ale pârghiei;

Role înlocuibile cu diferite unghiuri de îndoire;

Distanțiere reglabile și fălci de prindere care fixează piesa într-o anumită poziție.

Secvența de îndoire de fabricație pentru forjare la rece este următoarea. Dispozitivul este atașat de masă/bancul de lucru sau instalat pe acesta. Pentru îndoirea metalelor care necesită o forță semnificativă, este mai bine să montați dispozitivul permanent, pentru care sunt prevăzute găuri în unghiul de sprijin. Într-un cadru dreptunghiular din oțel, suprafețe interioare care trebuie șlefuit, se pune un glisor. Următoarele părți sunt instalate în planul superior al glisorului:

- Un poanson înlocuibil, pe suprafața de lucru a căruia există toate cele mai frecvent utilizate opțiuni pentru îndoirea pieselor de prelucrat: rază, arc, îndoire dreaptă etc.

- O pârghie cu care puteți mișca glisorul înainte și înapoi.

- Limitatoare cursei glisor în cadrul dispozitivului.

După ce ați instalat instrumentul de înlocuire, fixați cadrul pe suprafața de susținere a îndoirii, după care sunt instalate două role pe planul superior. Este mai bine dacă rolele au capacitatea de a se deplasa longitudinal de-a lungul cadrului: acest lucru va permite îndoirea pieselor de diferite grosimi sau diametre. Pentru a face acest lucru, canelurile pentru fixarea rolelor sunt realizate ovale, ținând cont de o anumită gamă de modificări ale grosimii piesei de prelucrat. Axele rolelor trebuie să permită rotația liberă: acest lucru va reduce forța de îndoire și va elimina strângerea rolelor la îndoirea produselor din metale mai rezistente.

Pentru a crește precizia îndoirii în fabricarea sculelor de forjare, pe unghiul de sprijin este adesea instalat un cadran cu diviziuni gradate în unghiurile de îndoire (ținând cont de arcul metalului).

După ce ați fixat piesa de prelucrat, mișcați treptat pârghia până se apropie de piesa de prelucrat, apoi reglați locația acesteia între role și glisor și îndoiți-o pentru a obține unghiul necesar. Pentru a facilita procesul de readucere a glisorului în poziția inițială, acesta poate fi echipat cu un arc de revenire. Forța sa este selectată luând în considerare 20-25% din forța de îndoire. Această forță poate fi determinată fie folosind un dinamometru existent, fie folosind o relație aproximativă:

P = 0,25bSσ in, unde:

b - lățimea benzii (sau diametrul tijei);

S este grosimea materialului îndoit;

σ in - limita rezistenței la tracțiune a materialului piesei de prelucrat (vezi tabel):

Astfel, funcționalitatea îndoirii va fi determinată de prezența poansonelor înlocuibile, de capacitatea de a regla poziția piesei de prelucrat în fața îndoirii, precum și de scara dimensională care stabilește unghiul de îndoire.

Calitatea îndoirii pe o mașină de îndoit de casă

Acest factor este determinat de:

- Poate o relatare mai exactă a primăverii. Se crede că metalele și aliajele extrem de plastice (inclusiv aluminiul din clasa AD, cuprul M0 și M1, precum și oțelul cu conținut scăzut de carbon) au un coeficient de elasticitate în intervalul 4-8%, iar oțelurile cu un procent mai mare de carbon (peste 0,20 -0,25%), iar majoritatea alamelor se remarcă prin elasticitate de până la 10-15%;

- Duritatea inițială a materialului piesei de prelucrat. Metalul recoapt practic nu se va retrage, în timp ce oțelul/aliajul după întărire sau pre-deformare (îndreptare, antrenament de temperare, trefilare etc.) își poate crește proprietățile elastice cu 20-40%;

- Calitatea curățării suprafeței piesei de prelucrat de rugină, calcar și alți contaminanți de suprafață.

Dacă călirea piesei de prelucrat nu este posibilă, atunci îndoirea se efectuează la unghi mai mare, luând astfel în considerare caracteristicile elastice ale metalului.

Reglarea preliminară a îndoirii este, de asemenea, importantă, de exemplu, absența jocului în timpul mișcării pârghiei, fiabilitatea instalării și fixării poansonului înlocuibil, rugozitatea materialului rolei.

Dacă aveți nevoie să obțineți informații mai precise despre designul dispozitivului sau pentru a-l realiza singur, puteți utiliza desenul unui dispozitiv conceput pentru îndoirea unei tije (vezi Fig. 3).

Modificarea dispozitivului dat pentru îndoirea benzilor și semifabricatelor de tablă nu este dificilă: este suficient să creșteți înălțimea rolelor 14 și să măriți lungimea pârghiei rotative 2.

Un videoclip cu construcția unui flex de casă poate fi văzut aici:

Producția acestui dispozitiv pentru și aliaje vă permite să măriți gama de produse fabricate independent, să îmbunătățiți calitatea acestora și să reduceți intensitatea muncii.

Admirând frumusețea unui gard metalic ajurat sau admirând incredibilul model răsucit de pe balustrada unei scări de fier, puțini oameni cred că au fost realizate folosind metoda forjarii la rece. Puteți învăța să întruchipați frumusețea în metal fără prea mult efort. Pentru a face acest lucru, este suficient să aveți abilități minime în lucrul cu metalul și să aveți mașini speciale pentru forjare la rece.

Ce este forjarea la rece? Ce mașini sunt necesare pentru asta? Ce se poate face pe aceste mașini? Veți găsi răspunsuri la aceste întrebări în articolul nostru.

Mai corect ar fi să numim forjare la rece - îndoire mecanică a unei tije metalice pe mașini specializate pentru a-i da forma dorită de producător. Îndoirea tijelor din mașină se poate face fie manual, folosind pârghii, fie cu motoare electrice. Pe lângă tijele metalice, forjarea la rece poate fi folosită pentru a îndoi țevi cu diametru mic, benzi înguste de fier și fitinguri. Prin metoda de forjare la rece se produc următoarele:

- Garduri răsucite.

- Decoratiuni pentru cladiri rezidentiale.

- Poarta modelata.

- Balustrade pentru balcoane si scari.

- Bănci de grădină metalice.

- Decoratiuni pentru foișoare și felinare.

- Un număr mare de opțiuni de grătare.

Elemente realizate prin forjare la rece

Elemente realizate prin forjare la rece După ce stăpâniți metoda de forjare la rece, vă puteți începe cu ușurință propria afacere producând produse metalice. În același timp, inițiala investitii financiare va trebui doar să achiziționați mașini și, dacă le faceți singur, vă puteți descurca costuri minime.

Mai jos vă vom oferi instrucțiuni despre cum să asamblați singur mașinile de forjare la rece.

Mașină „melc”

Realizarea unei mașini de melc este un exemplu de design independent și nu are sens să dai sfaturi cu o indicație exactă a dimensiunilor tuturor pieselor. Trebuie să vă ghidați după ideea dvs. despre funcționarea mașinii, cum și ce se va îndoi, câte spire ale spiralei vor fi suficiente pentru o muncă de înaltă calitate, ce dimensiune va avea pârghia cu blatul mesei. Dacă înțelegeți esența procesului de fabricație a mașinii, atunci ansamblul în sine nu va cauza dificultăți deosebite.

Mașină „melc”

Mașină „melc” Fabricarea componentelor principale ale mașinii

Cadru.

Procesul de îndoire a unei tije de fier expune mașina la sarcini grele, astfel încât atunci când faceți cadrul pentru „melc”, este folosit doar un colț metalic, un canal sau o țeavă cu pereți groși. Nu face un cadru din grinzi de lemn, o astfel de masă nu poate rezista la sarcini prelungite și prăbușiri.

Blat de masă.

Blatul pentru „melc” este alcătuit dintr-o placă de metal tăiată în formă de cerc, de cel puțin 4 mm grosime. Din aceeași placă, se decupează un al doilea blat, repetând forma primului. Segmentele de melc vor fi așezate pe al doilea blat și produsele vor fi îndoite. În timpul procesului de forjare la rece, blatul mesei preia cea mai mare parte a încărcăturii, astfel încât nu este nevoie să economisiți bani și să o faceți din mai multe foaie subțire glandă.

Arborele principal și pârghia.

Arborele principal este plasat central între blaturile mesei și este atașat la bază folosind patru triunghiuri dreptunghiulare. Arborele poate fi realizat dintr-o țeavă cu pereți groși de diametrul necesar.

Pârghia este atașată la arbore folosind un inel și se rotește în jurul acestuia, în plus, pe pârghie este instalată o rolă pentru îndoirea tijelor de pe blatul superior al mesei.

Diagrama mașinii

Diagrama mașinii Marcarea și instalarea atașamentelor

În funcție de faptul că doriți să produceți doar același tip de mostre sau aveți nevoie de produse mai artistice, există trei opțiuni pentru dispozitivul melc.

Opțiunea #1.

Acesta este cel mai simplu dintre trei variante, esența sa este că pe blatul mesei este desenat conturul unei spirale.

Desenul segmentelor de melc

Desenul segmentelor de melc În esență, acesta este un desen al produselor viitoare pe care le veți produce pe mașină. După aplicarea diagramei, este suficient să tăiați mai multe segmente din benzi groase de fier de diferite lățimi care urmează linia desenului și să le sudați pe blat conform marcajelor. Cu un astfel de „melc” static puteți face îndoituri simple.

Opțiunea #2.

A doua opțiune este cea mai populară printre mașinile de casă, implică realizarea unui melc pliabil din părți detașabile. Găurile sunt găurite de-a lungul contururilor marcajelor în care sunt tăiate firele. În continuare, șabloanele pentru segmentele de oprire sunt realizate din carton sau placaj și din acestea sunt realizate suprapuneri metalice. În cele din urmă, în plăcuțe sunt găurite, care ar trebui să coincidă cu prizele de montare de pe blat. Pentru fixarea segmentelor se folosesc în principal șuruburi, dar puteți face și opritoare cilindrice. Acest design „melc” va permite producția de piese de prelucrat în formă de spirală cu raze diferite pe o singură mașină.

„Melc” din benzi metalice

„Melc” din benzi metalice Opțiunea #3.

În a treia opțiune, în loc de segmente de oprire pliabile, mai multe module detașabile cu opțiuni diferite melci care se schimbă la nevoie. Modulul este realizat dintr-o bucată de fier pe care sunt sudate segmente care repetă părți ale spiralei.

Module de melci

Module de melci Asamblarea mașinii.

- Instalați cadrul într-un loc în care veți avea acces ușor la mașină din toate părțile.

- Betonați picioarele cadrului în podea sau asigurați cadrul într-un alt mod accesibil.

- Sudați blatul principal pe cadru.

- Instalați arborele principal sudându-l pe blatul mesei și întărindu-l cu triunghiuri.

- Așezați pârghia rotativă pe arbore.

- Instalați blatul superior sudându-l pe arborele principal.

- Așezați segmentele de melc pe blat.

După asamblare, testați îndoirea tijei.

Pentru a afla mai multe despre asamblarea unei mașini de forjare la rece de melc, urmăriți videoclipul:

Mașină cu bară de torsiune

Această mașină este proiectată pentru răsucirea longitudinală uniaxială a unei piese de prelucrat dintr-o tijă transversală sau pătrată.

Mașină cu bară de torsiune

Mașină cu bară de torsiune Pentru baza mașinii cu bare de torsiune se folosește un canal sau un fascicul în I. Prin sudare este atașată o bandă groasă de fier, pe care este instalat un menghin pentru a fixa partea staționară a tijei. Menghina este asigurată cu patru șuruburi cu un diametru de M16 sau mai mult. Pentru a crește rezistența de prindere a barei, plăci de tablă ondulată sunt sudate pe menghină. Pe partea opusă bazei sunt instalate role de ghidare, la care este atașată o unitate de prindere pentru partea mobilă a piesei de prelucrat. Este realizat dintr-o bucșă de oțel, în care este necesar să se prevadă găuri pentru șuruburile de strângere situate la un unghi de 120 de grade. Șuruburile trebuie să aibă un capăt plat și să fie din oțel de înaltă calitate. Ambele dispozitive de prindere trebuie pozitionate coaxial pentru a face acest lucru, ele trebuie verificate cu ajutorul unei nivele, un echer de instalator si un etrier.

Tipuri de mașini

Tipuri de mașini Apoi, trebuie să faceți un mâner pentru rotirea părții mobile a clemei. Pârghia sa ar trebui să lovească cât mai mult posibil pentru a reduce forța aplicată. Este mai bine să faceți mânerul în sine cu o bucșă de cauciuc pentru a preveni alunecarea mâinii în timpul funcționării.

După ce mașina este complet asamblată, se verifică fiabilitatea elementelor în mișcare și acuratețea producerii deformării barei. După verificare, mașina este atașată la cadrul suport.

Un model simplu de mașină cu bară de torsiune

Un model simplu de mașină cu bară de torsiune Cum să faci o mașină cu bară de torsiune cu propriile mâini, vezi videoclipul:

Mașina „gnitik”

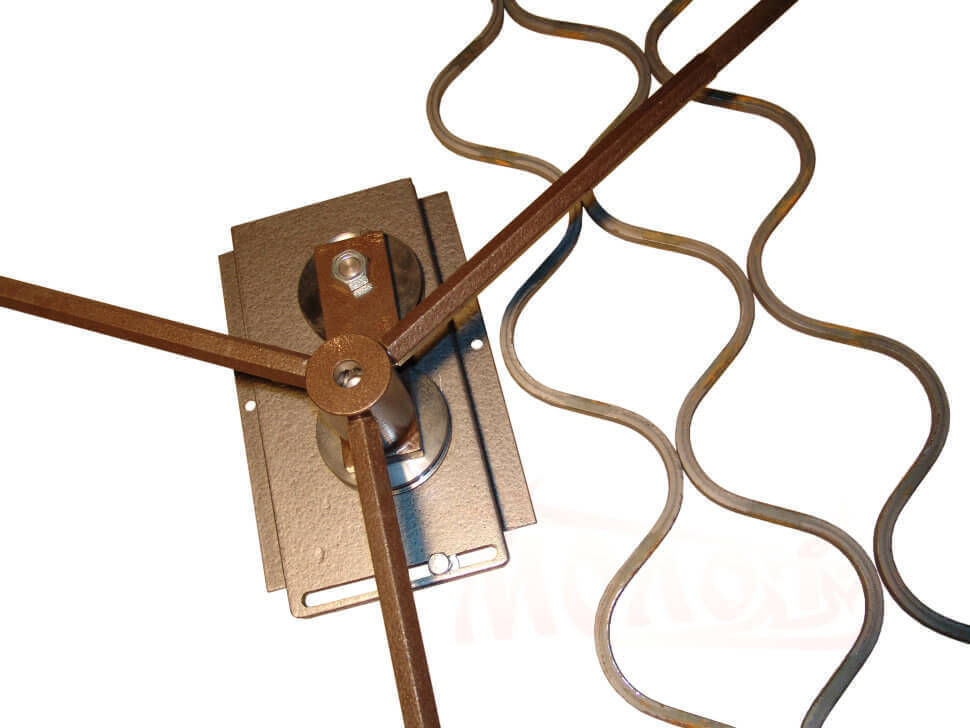

Pentru a forma calitativ un colț într-un produs produs prin forjare la rece, veți avea nevoie de o mașină numită „îndoire”. Este alcătuit dintr-o placă de oțel cu opritor mobil pe care se află doi arbori de sprijin și o pârghie.

Mașina „gnutik”

Mașina „gnutik” Piesa de prelucrat este plasată între pană și arborii suport. După aceasta, cu ajutorul unei pârghii, pana este deplasată spre arbori, ceea ce duce la îndoirea piesei de prelucrat.

Modelul computerizat al mașinii

Modelul computerizat al mașinii Realizarea unei astfel de mașini este destul de simplă, principalul lucru este să urmați desenul dat și să utilizați oțel pentru scule, deoarece în timpul funcționării o sarcină mare este plasată pe o parte a dispozitivului.

De asemenea, puteți urmări cum să faceți o mașină „gnitik” în videoclip:

Mașină cu valuri

Ar fi mai corect să numim această mașină un val controlat. Echipamentul mașinii constă dintr-o pereche de discuri de oțel cu diametrul de 140 mm, care sunt prinse cu șuruburi pe blatul de lucru. Axa de rotație a cheii universale este fixată pe discul de antrenare.

„Unda” de mașină

„Unda” de mașină Controlul undelor apare ca urmare a modificării distanței dintre discuri. Când bara este rulată în jurul discului de antrenare cu un buton, se formează un model, după care bara este îndepărtată din conductor și se formează un model pe cealaltă parte.

Puteți urmări mașina în acțiune în videoclip:

Masina de presare

Este necesară o presă pentru a forma capetele tijelor. Această mașină funcționează pe principiul unui volant, în primul rând, rotind bara cu greutăți, percutorul șurubului este tras înapoi până se oprește. După aceasta, o ștampilă de înlocuire este introdusă în fantă și piesa de prelucrat este plasată. Apoi, desfășurați rapid mreana reversulși lăsați-l să se rotească liber. În cele din urmă, percutorul lovește puternic tija ștampilei, datorită acestui fapt, se dezvoltă o forță suficientă pentru ștanțare.

Presă de rulare

Presă de rulare În ceea ce privește laminoarea manuală, o puteți realiza singur, dar trebuie totuși să comandați role speciale din oțel, bucșe și arbori lagăre și să cumpărați angrenaje din magazin. Pe o astfel de mașină pot fi produse doar vârfuri „picior de ciobie” și „frunze”.

Conectarea și vopsirea pieselor

Elementele produse prin forjare la rece sunt conectate în două moduri:

- Sudare - piesele sunt sudate între ele, iar cântarul este șlefuit cu o râșniță sau altă mașină de șlefuit.

- Cleme - acest tip de conexiune arată mult mai frumos. Pentru cleme, se folosesc benzi de metal ștanțate cu o grosime de 1,5 mm sau mai mult.

Produsele finite sunt vopsite folosind emailuri de fierar sau vopsele metalice pe baza de acril.

Conectarea pieselor prin sudare

Conectarea pieselor prin sudare Produse produse prin forjare la rece

Vă invităm să vă familiarizați cu opțiunile pentru produsele pe care le puteți realiza folosind metoda de forjare la rece:

- Elementul de gard este realizat complet folosind metoda de forjare la rece. Clemele sunt folosite pentru a conecta piesele. Pentru fabricație au fost folosite următoarele mașini: „melc”, bară de torsiune, „îndoire” și „lanternă”.

- Banc de sodă - realizat prin forjare la rece și acoperit cu lemn Pentru conectarea elementelor se folosesc cleme. În producție, au fost folosite mașini - „melc”, bară de torsiune, presă.

- Balustrade de balcon - metoda de fabricatie - forjare la rece. Elementele balustradei sunt conectate prin sudură și cleme. Mașinile folosite în producție sunt „val”, „melc”, presă.

- Balustradele scărilor sunt produse folosind metoda de forjare artistică la rece. Piesele sunt conectate prin sudare. Mașinile folosite în producție sunt bara de torsiune, lanterna și melcul.

- Vizor - rama vizierei este realizată folosind forjare la rece. Piesele sunt conectate prin sudare. În procesul de fabricație s-au folosit mașini - „melc”, „val”, presă.

- Gratarul este un design simplu realizat folosind metoda de forjare la rece. Pentru conectarea pieselor se folosesc cleme și sudură. Elementele de gratar au fost produse pe masini - bara de torsiune, "melc".

- Pat dublu - pentru spătare se folosește metoda de forjare la rece. Conexiunile se realizează prin sudură și cleme. În procesul de fabricație, au fost folosite mașini - „melc”, „undă” și presă.

După cum se poate observa din toate cele de mai sus, metoda de forjare la rece nu necesită costuri financiare mari și este destul de ușor de învățat, așa că dacă te hotărăști să începi să înveți fierăria cu această metodă, atunci ai procedat corect.

Fieraria este o muncă fizică grea care necesită echipamente speciale combinate cu cunoștințele și experiența de specialitate ale specialistului. Cu toate acestea, pentru a face unele elemente artistice trebuie doar să îndoiți piesele de prelucrat la unghiul dorit. Deformarea metalului poate fi efectuată fără încălzire mecanic, pentru aceasta se folosesc mașini de forjare la rece. Ce caracteristici au astfel de unități vor fi discutate în acest articol.

Metoda de forjare la rece folosește o astfel de proprietate a metalului precum plasticitatea, adică sub influențe mecanice, forma originală a piesei de prelucrat poate fi modificată în limitele specificate. Prin urmare, metalele moi sunt potrivite pentru acest proces, de exemplu: oțel cu emisii scăzute de carbon, cupru, aluminiu etc. Următoarele pot fi folosite ca piese de prelucrat:

- tije de orice secțiune: rotunde sau pătrate;

- benzi metalice de diferite tăieturi;

- conducte;

- profil de rulare.

Produsele pe care un fierar le produce în timpul forjarii la cald a metalului sunt unice și unice. Dacă trebuie să creați un set de elemente identice, care sunt apoi asamblate într-o structură finită, atunci unicitatea va sta doar în cale. În acest scop se utilizează metoda de forjare la rece: garantează formarea cantitate mare elemente identice.

Metalul fierbinte este manipulat de profesioniști care au experiență în aplicarea acestei tehnologii și sunt capabili să manipuleze cu măiestrie unelte complexe. Cu forjarea la rece, nu este necesară cea mai înaltă abilitate - totul este mult mai simplu. Mașinile manuale de forjare vă permit să obțineți un număr suficient de produse pentru a finaliza un anumit proiect fără efort fizic semnificativ.

În plus, timpul alocat pregătirii elementelor este redus semnificativ atunci când se lucrează la mașini speciale, ca să nu mai vorbim de compararea acestei metode cu tehnologia de forjare la cald: câteva minute pentru a produce un element reprezintă un avantaj incontestabil.

Tipuri și scopul mașinilor de forjare

O mașină pentru orice scop este folosită pentru a facilita muncă manuală. Pentru forjarea la rece se pot folosi diverse echipamente, minimizând efortul fizic al meșterului și permițând efectuarea următoarelor operațiuni de bază:

- îndoirea profilului la unghiul sau raza dorită;

- realizarea de spirale sau bucle;

- răsucirea longitudinală a pieselor de prelucrat.

Varietatea pieselor obținute vă permite să le aranjați în combinații și modele complicate, să creați o pânză artistică îngrijită pentru garduri și foișoare, decor simetric pentru băncile din parc, precum și alte articole pentru diverse scopuri.

Fiţi atenți! Mașinile de decorare ajută la crearea unor elemente de aceeași formă și dimensiune într-o perioadă scurtă de timp, permițându-vă să reduceți costul fiecăruia dintre ele și să scurtați durata procesului de fabricație.

Mașinile de forjare la rece pot fi specializate (efectuează o singură operațiune) sau universale. Există aceste tipuri de mașini speciale:

- Îndoiți (mașini de îndoit) – vă permit să îndoiți o piesă de prelucrat la un unghi sau o rază dată (undă);

- melci - răsuciți semifabricatele în spirale și bucle;

- bare de torsiune - ajută la răsucirea longitudinală a unei piese de prelucrat sau a mai multor astfel de piese în același timp;

- mașini de ștanțat - sunt folosite pentru a face cleme decorative, capete modelate și valuri cu pasuri fine.

Mașinile universale includ componente ale echipamentelor speciale în diferite combinații.

Dispozitivele pentru forjare la rece sunt actionate mecanic (masini manuale) sau cu actionare electrica. Echipamentele acționate electric se caracterizează prin viteza și ușurința în prelucrarea pieselor de prelucrat. O mașină de forjare la rece, al cărei preț poate fi destul de mare, se caracterizează printr-o productivitate ridicată. Când nu este nevoie de productivitate și viteză, atunci o mașină manuală va fi suficientă pentru a finaliza munca, mai ales dacă fierăria este un hobby.

Este posibil să faci o mașină de forjare la rece cu propriile mâini?

Cumpăra mașină manuală pentru forjare la rece, puteți merge la un magazin specializat de scule sau îl puteți comanda online. Întrebarea este prețul și solvabilitatea cumpărătorului. O opțiune alternativă este să o asamblați singur. Principiul de funcționare nu va fi diferit de un produs achiziționat într-un lanț de retail, iar funcțiile îndeplinite sunt absolut identice cu cele din fabrică. Avantajele suplimentare sunt reducerea prețului și încrederea că designul nu va eșua după prima utilizare.

Important! Nu toate echipamentele pot fi realizate independent; unele piese de schimb necesită producție industrială sau făcute la comandă.

Pentru început, merită să vă familiarizați cu caracteristicile de proiectare ale fiecărui tip de mașină pentru a evalua posibilitatea de auto-asamblare.

Bara de torsiune trebuie să răsucească tije metalice, astfel încât designul său implică prezența a două elemente care țin piesa de prelucrat. Una dintre ele servește ca o clemă, iar cealaltă conține un ax rotativ, care, de fapt, va răsuci tija la frecvența dorită a undei elicoidale. Aparatul este destul de ușor de construit singur, iar unii meșteri chiar se mulțumesc cu o menghină și o simplă manivelă.

Designul mașinii de îndoit este, de asemenea, simplu, dar conține mai multe elemente obligatorii, a cărui asamblare este imposibilă fără unelte specializate. Baza este o placă metalică masivă cu o canelură în mijloc în care este introdus un opritor mobil, deplasat de un mecanism melcat. Celelalte două opritoare cilindrice sunt staționare și sunt atașate de bază pe ambele părți simetric față de canelură. Instalarea opritoarelor poate cauza dificultăți, deoarece găurile pentru elemente de fixare sunt găurite numai pe o mașină specializată, o astfel de piesă de prelucrat din oțel de înaltă rezistență nu va ceda influenței unui burghiu.

O mașină de forjat metal melc poate avea două tipuri: cu guler sau tip pârghie. Prima opțiune vă permite să variați forma îndoirii în timpul funcționării, dar are o serie de puncte slabe în design și este foarte pretențioasă cu privire la rezistența materialelor de fabricație. Al doilea tip este mai stabil, dar mai puțin productiv. Maeștrii consideră melcul ca fiind cea mai simplă mașină, auto-asamblare care nu va crea nicio dificultate.

Forjare la rece bricolaj: mașini, desene, video

Este destul de simplu să faci echipamente de forjare la rece convenabile și funcționale, ghidate de principiile de bază ale funcționării și scopului său. Orice desene, videoclipuri și fotografii ale structurilor lasă întotdeauna loc pentru creativitatea autorului și perfecțiunea produsului finit. Mai jos ne vom opri asupra principalelor puncte care sunt importante pentru asamblarea mașinilor.

Proiectare mașini de forjare la rece, lucrări pregătitoare

Prima și principala condiție pentru asamblarea unei mașini de forjare la rece cu propriile mâini sunt desenele. Veți avea nevoie de mai multe astfel de documente grafice:

- desenul bazei viitoarei mașini pentru instalarea echipamentelor;

- diagrama de asamblare sau mai multe diagrame pentru fiecare dispozitiv care se execută;

- desene ale pieselor de schimb, dacă acestea sunt prevăzute în proiect.

Important! În etapa de proiectare, merită să luați în considerare modul în care piesele și ansamblurile mobile se vor muta deja produs finit. Acest lucru este necesar în special atunci când faceți unelte de lucru înlocuibile, de exemplu, un melc sau un îndoit.

Pentru a asambla o mașină de forjare la rece de casă, veți avea nevoie de următoarele instrumente și materiale:

- tablă de oțel cu o grosime medie de carbon (clasa nu mai mică de 35);

- țeavă cu pereți groși având o secțiune transversală pătrată sau dreptunghiulară;

- mașină de tăiat metal (de preferință portabilă) sau mașină de șlefuit;

- instrument manual de fixare;

- sudare;

- freza;

- dispozitiv de îndoire;

- instrument de măsurare și marcare.

Sfat util! Astfel că produsele realizate prin forjare la rece diferă destul de mult de bună calitate, este necesar ca piesele mașinii de casă să fie și ele de înaltă calitate. Pentru a face acest lucru, toate îmbinările sudate, capetele tăiate și suprafețele de finisare sunt măcinate cu grijă.

Cum să asamblați o mașină cu bare de torsiune pentru forjare la rece cu propriile mâini

Unii meșteri fac răsucire simplă fără o mașină, strângând un capăt al piesei de prelucrat cu o menghină și rotind celălalt cu un guler obișnuit. La această metodă piesa de prelucrat nu numai că se poate răsuci, ci și îndoi, mai ales în zona capătului fix. Pentru a preveni acest lucru, o structură de ghidare este construită sub forma unui jgheab îngust, de exemplu, dintr-o țeavă cu o tăietură longitudinală superioară (secțiune în formă de U). Merită luat în considerare:

- lungimea jgheabului - ar trebui să fie mai scurtă decât piesa de prelucrat, care se va micșora atunci când este răsucită;

- lățimea jgheabului - este necesar ca acesta să fie de 1,5 ori mai lat decât piesa de prelucrat, deoarece se va extinde atunci când este deformată.

Puteți obține rezultatul dorit fără o mașină - pentru aceasta va trebui să aplicați forta fizicași petrec mult timp lucrând. Pentru cei cărora nu le place această opțiune, este mai indicat să se apuce de un proiect de echipament universal.

Este posibil să asamblați o mașină de forjat cu bare de torsiune cu propriile mâini în două versiuni: simplă și universală. Un model simplu va fi o metodă îmbunătățită de lucru cu un menghin, iar unul universal are capacitatea de a realiza în plus elemente precum un felinar sau un coș.

Forța principală de lucru necesară pentru deformarea materialului va fi preluată de suport, astfel încât baza viitoarei mașini trebuie să fie puternică. O grindă în I sau o pereche de canale sudate împreună sunt potrivite în acest scop. Stabilitatea bazei va fi adăugată de labe realizate dintr-un profil similar, sudate pe structura de ansamblu. Apoi, puteți începe să faceți alte componente - contrapunctul și axul.

În fiecare dintre componentele unei mașini de forjare la rece de casă cu propriile mâini, cartușele destinate plasării pieselor de prelucrat în ele trebuie să aibă cleme cu șurub puternice (în scopul fixării fiabile). Datorită reducerii lungimii piesei de prelucrat la răsucire, contrapunctul este întotdeauna alunecat. Este posibil să construiți un suport dintr-un menghin, fixându-l pe bază cu șuruburi de dimensiune standard de cel puțin M16. Pe aceeași axă cu unitatea de strângere, este instalată o bucșă pentru partea mobilă a mașinii, în care sunt pregăurite găuri pentru șuruburile de strângere.

Partea mobilă a axului este rotită de un mâner format din 4 pârghii, care au o lungime suficientă pentru a absorbi forța aplicată pentru rotație. Puteți adăuga coloane de cauciuc pentru a vă proteja mâinile de alunecare.

Principala diferență în asamblarea unei mașini universale de forjare la rece de casă este proiectarea părții mobile. Ar trebui să asigure alimentarea cu șurub la fabricarea felinarelor și coșurilor și să fie fixat în timpul răsucirii normale a metalului. Prin urmare, partea mobilă este echipată cu un set de două fusuri - netede și șurub. În acest design, suportul glisant necesită un șurub de blocare pentru fixare.

Sfat util! Dacă este necesară realizarea unei piese de prelucrat care nu este răsucită pe toată lungimea sa, ci numai în anumite zone, se adaugă limitatoare la proiectarea mașinii. Sunt realizate ca un contrapunt - cu cleme cu șurub și capacitatea de alunecare.

Lucrul la o mașină cu bară de torsiune este obositor din punct de vedere fizic și este dificil să obții produse de înaltă calitate în cantități mari. Prin urmare, introducerea unei acționări electrice în design ar fi o soluție adecvată.

Cum se face o mașină de forjat la rece

Mașina de îndoit este monumentală, masivă, simplă în proiectare și asamblare, dar greu de găsit și de montat piesele. Scopul său este de a îndoi piesele de prelucrat în unghiuri diferite, astfel încât forța asupra tuturor componentelor va fi la fel de mare, ceea ce înseamnă că cerințele pentru piesele de asamblare sunt mari.

Pentru baza mașinii este selectat un cadru gros din oțel. Merită să luați în considerare faptul că mașina va fi montată pe o masă. De obicei, elementele de fixare sunt realizate cu o conexiune cu șuruburi, de exemplu, ca o menghină. Există un ghidaj în centrul cadrului care va fi mobil. Este condus de un mecanism excentric, care, la rândul său, este fixat pe cadrul de bază. În plus, sunt instalate trei opritoare, creând un fel de „furcă” - acestea sunt elementele de lucru ale structurii. În funcție de profilul de îndoire, acestea sunt modificate: role rotunde - pentru a face valuri, „ciocan” - pentru formarea colțurilor.

Elementele de lucru sunt realizate numai din oțel structural. Puterea lor este fiabilitatea tuturor echipamentelor. Prelucrarea și montarea unor astfel de produse necesită echipament exclusiv profesional. Prin urmare, dacă există dificultăți în comandarea, achiziționarea sau fabricarea componentelor principale, atunci ar fi indicat să cumpărați o mașină pentru forjare îndoit la rece într-un magazin. Costul său este scăzut, dar poate fi util în plus pentru îndoirea țevilor.

Mașină de melc pentru forjare la rece: opțiuni de proiectare

Algoritmul pentru asamblarea unei mașini de forjare la rece de casă cu propriile mâini este destul de simplu și de înțeles. Numai la crearea unui melc sunt posibile trei variante ale ideii de design și chiar și atunci foarte aproximative. Fiecare maestru vede execuția unei bucle sau spirală, precum și secvența de îndoire a piesei de prelucrat în felul său.

Ca oricine proces creativ, realizarea unui melc pentru forjarea la rece cu propriile mâini începe cu elementele de bază - proiectarea componentelor cheie ale mașinii. În raport cu acest caz– acesta este un cadru, un blat și un arbore principal cu o pârghie de rotație.

Rama sau masa pentru melc trebuie sa fie din metal. Lemnul este complet nepotrivit pentru acest design: sarcinile prelungite și grele îl vor distruge în doar câteva utilizări. Materialul folosit ar fi un colț, țevi cu pereți groși sau canal. Pentru blatul mesei veți avea nevoie și de metal - o foaie cu o grosime de cel puțin 4 mm: cu cât este mai groasă, cu atât mai fiabilă. Arborele și pârghia sunt ansamblul principal care va forța piesa metalică să se îndoaie conform unui model dat. Pârghia este conectată pe o parte la o rolă care îndoaie piesa de prelucrat, iar pe de altă parte la arborele principal.

În funcție de tipul de design, mașinile de melc vin în trei variante:

- monolitic cu un șablon de îndoire fix;

- cu structuri de îndoire detașabile care vă permit să creați diferite tipuri de bucle;

- cu modele pliante de bucle și un blat rotativ pentru obținerea de profile complexe de îndoire de mare precizie.

Desene ale unei mașini de forjare la rece pentru un melc cu propriile mâini

Mulți meșteri care preiau fabricarea de mașini pentru prima dată neglijează etapa de proiectare, construiesc șabloane „cu ochiul” și dezvoltă și modernizează componente direct în timpul procesului de asamblare. Un desen al unui melc pentru forjare la rece cu propriile mâini ar trebui făcut în etapa de pregătire. Va ajuta la evitarea unor nuanțe subtile în timpul asamblarii și, de asemenea, va reduce semnificativ timpul procesului de fabricație.

Nu este necesar să urmați desenele realizate de un alt maestru. Disponibilitatea materialelor de fabricație sau condițiile de asamblare pot varia și este probabil ca viziunea asupra structurii finite să fie, de asemenea, diferită.

Una dintre opțiunile de design :

1 - melc plugar; 2 - baza mașinii; 3 - rola de presiune; 4 - maneta pentru comanda rola de presiune; 5 - fixarea bazei; 6 - deget pentru fixarea plugurilor; 7 - canelura pentru rola de presiune; 8 - axa pârghiei de comandă; 9 - arc pentru presarea rolei; 10 - clemă pentru piesa de prelucrat; 11 - scoaterea plugului melcului; 12 - axa principală; 13 - pârghii

Schema unei mașini de melc pentru prelucrarea produselor folosind forjare la rece

Un desen este deosebit de important pentru a construi modele de bucle cu propriile mâini. Un videoclip cu echipamente de forjare la rece vă va ajuta să calculați corect și să construiți o spirală proporțională. Această etapă este necesară pentru ca bucla realizată pe o mașină de casă să aibă un aspect estetic.

Sfat util! Șabloanele pentru melc sunt construite conform regulilor spiralelor matematice, ținând cont de numărul de spire, densitatea acestora, lățimea deschiderii pentru echipamentul de pe mașină și raza inițială a intrării în bucle.

A face un melc: cum să faci o mașină cu propriile mâini

O mașină monolitică este cel mai simplu design al unui melc. Modelul în spirală este aplicat direct pe blat. Apoi, în urma desenului, mai multe piese sunt tăiate din metal gros. Sunt sudate pe blatul mesei, urmând marcajele aplicate anterior. Lucrarea la un melc de acest tip progresează lent, dar mașina vă permite să îndoiți atât piese de prelucrat cu diametru simetric, cât și benzi de metal care sunt așezate plat, fără deformații verticale.

O mașină monolitică poate avea varianta alternativa desene atunci când baza nu este fixată, ci poate fi rotită. Un mecanism de vierme este utilizat pentru o anumită rotație și pentru a facilita munca fizică.

Cum să îmbunătățiți o mașină de forjare la rece de melc cu propriile mâini

Un melc de casă nu trebuie să conțină doar elemente simple. Puteți asambla imediat un model îmbunătățit. De exemplu, ce ar trebui să faceți dacă aveți nevoie de bucle de diferite forme și cu diferite modele de spirale? Ar fi imposibil să se asambleze o mașină separată pentru fiecare probă. Prin urmare, în loc de un singur șablon strâns sudat, pe blatul mesei sunt create o serie de opțiuni detașabile cu modele diferite. Se fac ajustări ale designului care vă permit să schimbați șablonul, să-l asigurați stabil, menținând în același timp fiabilitatea generală a mașinii.

Cel mai profesionist dintre modelele de melc este o mașină la care blatul mesei se rotește, iar șablonul ondulat este realizat din mai multe segmente pliabile. Este de remarcat faptul că toate secțiunile sunt fabricate cu mare precizie. Este dificil de implementat acest lucru într-un atelier de acasă, astfel încât producția unității este comandată în ateliere sau la o fabrică. Curbura șablonului este modificată cu ajutorul șuruburilor de reglare, iar pe suprafața blatului mesei se fac o serie de găuri care vor fixa segmentele șablonului într-o poziție dată. Puteți îndoi orice tip de bucle folosind această metodă.

Realizarea unei mașini de forjare la rece cu propriile mâini, al cărei desen vă va ajuta să finalizați această sarcină, este destul de simplă dacă înțelegeți principiul funcționării acesteia și caracteristici de proiectare. Este important să calculați totul cu atenție și să faceți măsurători. Este posibil ca cineva să poată veni cu propriile opțiuni noi sau să îmbunătățească modelele existente.

Mașini de casă pentru forjarea metalelor la rece cu propriile mâini: instrucțiuni video

Forjarea la cald este cunoscută omului de când a început să prelucreze și să folosească metale în viața sa. Înainte de inventarea mașinilor de ștanțat și de tăiat metal, forjarea la cald și turnarea erau singurele modalități de a produce unelte și arme, articole de uz casnic și bijuterii.

Pentru a stăpâni fierăria tradițională, trebuia să studiezi și să câștigi experiență mult timp. Produsele fierarului s-au dovedit a fi foarte laborioase și unice, acesta este un avantaj incontestabil pentru creativitatea artistică și un dezavantaj la fel de evident în cazul în care este nevoie de un număr mare de produse identice.

Dezavantajele forjarii la cald, cum ar fi:

- intensitate mare a muncii,

- cerințe ridicate pentru calificările de maestru,

- repetabilitate scăzută a produselor.

Metoda de forjare la rece nu are dezavantaje. Se bazează pe proprietatea metalelor de a-și schimba forma în anumite limite sub influența forței mecanice. Tehnologia este aplicabilă barelor rotunde și pătrate, benzilor metalice, țevilor și produselor laminate de diferite profile. Mai multe operațiuni de bază, cum ar fi

- îndoirea piesei de prelucrat la un unghi dat și de-a lungul unei raze date,

- formarea de bucle și spirale,

- răsucirea uneia sau mai multor piese de prelucrat de-a lungul axei longitudinale

iar combinația pieselor rezultate vă permite să creați garduri de dantelă, foișoare, bănci, elemente decorative și ustensile de uz casnic într-un timp rezonabil și în conformitate cu pret rezonabil, de câteva ori sau chiar de zeci de ori mai mic decât atunci când se folosește forjarea la cald.

În plus, toate elementele vor fi exact aceleași ca formă și dimensiune, ceea ce este deosebit de important atunci când se formează modele și ornamente din ele.

Pentru obținerea elementelor principale se folosesc mașini speciale.

- Gnutik este unul dintre cele mai populare. Vă permite să îndoiți o tijă la un unghi dat și pe o rază dată, inclusiv sub formă de undă.

- Melcul este folosit pentru a răsuci capătul unei tije sau țevi într-o spirală

- Bara de torsiune este proiectată să răsucească tija de-a lungul axei sale longitudinale.

Dispozitivul „Gnutik”

Rolele de pe opritoarele fixe sunt făcute înlocuibile pentru a putea îndoi tijele și țevile sub unghiuri diferiteși razele. O rolă sau o pană înlocuibile este, de asemenea, atașată la opritorul mobil, în funcție de forma de îndoire necesară.

În timp ce piesa de prelucrat este încă dreaptă, este strânsă cu opritoare fixe și, prin rotirea mecanismului melcat al curbei, se aduce la ea un opritor mobil - o pană sau o rolă. Continuând să rotiți unitatea, îndoiți piesa de prelucrat la unghiul dorit.

Este destul de posibil să faceți o îndoire pentru forjare la rece cu propriile mâini, este suficient să urmați exact desenul, respectând dimensiunile și alocațiile.

Dificultăți în atelierul de acasă pot apărea la frezarea oțelului de înaltă rezistență și la găurirea în el.

Dacă atelierul nu are încă un astfel de echipament, este mai bine să plasați o comandă pentru părțile principale ale îndoirii în producție - astfel de lucrări nu vor fi finalizate cu un burghiu și un ferăstrău.

Conectarea și vopsirea pieselor

Pentru a asambla piesele în designul dorit, este necesar să asigurați un spațiu plat și liber - pe podea sau pe masă, în funcție de dimensiune. Este mai bine să sabați piesele de prelucrat pentru a îndepărta eventuala rugină și să curățați suprafața înainte de sudare și vopsire. De asemenea, puteți face singur o unitate de sablare dintr-o butelie de gaz uzată, o pereche de țevi și robinete. Pentru injector, puteți folosi un corp ceramic de la o bujie uzată. Pentru a face acest lucru, este suficient să aveți abilități de sudare și prelucrare metalică.

După sablare, piesele sunt așezate pe locul de asamblare. Pentru ușurință în lucru, puteți utiliza tampoane. După ce piesele sunt plasate, merită să verificați din nou dacă locația lor se potrivește cu desenul. Apoi, după ce ați fixat elementele structurale cheie cu cleme, trebuie să le sudați unul pe celălalt. După ce ați verificat pentru ultima dată dimensiunile, unghiurile și pozițiile relative, puteți începe să sudați toate cusăturile necesare.

După sudare, este necesar să curățați cântarul cu perii de sârmă montate într-un burghiu și în locuri greu accesibileși manual. Structura este gata pentru vopsire. În funcție de grundurile și vopseaua de finisare selectate, precum și de metoda de aplicare, ansamblul este așezat pe bare distanțiere sau fixat vertical cu opritoare temporare.

Este convenabil să vopsiți structuri cu o densitate mare de piese folosind un pistol de pulverizare pentru grătare rare, va trebui să vă înarmați cu o perie pentru a reduce pierderea de vopsea.

Produse produse prin forjare la rece

O mare varietate de produse sunt realizate folosind metoda de forjare la rece. Acestea sunt, în primul rând, elemente de grătare și garduri - atât tijele în sine, cât și traversele, vârfurile și decorațiunile. De la o distanță de câțiva metri este dificil să-l distingem de o zăbrele forjată. Orice zăbrele va fi însuflețită de bucle și spirale care formează modele și ornamente complicate. Un gard obișnuit, prin urmare, pe lângă scopul său utilitar, capătă și valoare artistică. Pentru aceasta veți avea nevoie de o îndoire, un melc și o bară de torsiune.

Arată grozav zona locala suporturi forjate pentru felinare, balustrade pentru poduri peste iazuri, copertine și verande, mese și bănci. Și este o idee bună să faci foișorul însuși dintr-o tijă forjată. Buclele și spiralele îi vor oferi ușurință și aerisire neașteptate pentru metalul dur, iar suporturile răsucite vor sublinia dorința ascendentă.

Gratarele forjate sunt si astazi raspandite, completand si scopul economic cu o impresie estetica. Grătarul în sine se pierde printre baldachin, pereți și suporturi modelați și acoperișul decorat cu bucle.

Părți de balustrade, balustrade ale scărilor și balcoane sunt, de asemenea, foarte populare. Buclele și spiralele sunt, de asemenea, utilizate pe scară largă aici, nu numai ca decor, ci și ca element structural. Un balustre răsucit de-a lungul axei longitudinale pare foarte potrivit, iar suporturile de colț sunt adesea făcute din mai multe tije răsucite împreună. Ei fac, de asemenea, așa-numita mașină cu bară de torsiune. „lanterna” - mai multe tije îndoite în spirală, conectate la capete prin sudare.

Următoarea zonă de aplicare a forjarii la rece este detaliile decorului și mobilierului camerei. Mânerele ușilorși zăvoare, unelte și umerase pentru șemineu, suporturi pentru umbrele și cornișe pentru perdele și perdele - bucle mici și tije răsucite sunt utilizate pe scară largă aici.

Mobilierul este realizat atât pentru mobilier de grădină, care nu se teme de precipitații și schimbarea anotimpurilor, cât și pentru mobilier de casă, combinând metalul cu lemnul și țesătura.

Forjarea la rece este imposibilă fără un echipament special de forjare. Să ne uităm la tipurile de dispozitive și la formele care pot fi obținute cu ajutorul lor. Am pregătit desene și videoclipuri tematice pentru tine. Vom lua în considerare, de asemenea, secvența de realizare a unei mașini de forjare la rece cu propriile mâini.

Dacă aveți de gând să organizați un atelier de forjare la rece și doriți să evitați cheltuielile mari, atunci realizarea propriilor mașini și dispozitive vă va ajuta să vă creați propriile afaceri mici fără costuri excesive.

Dispozitive și mașini de bază

Mașinile de forjat la rece sunt proiectate în principal pentru îndoirea cu arc sau unghi, precum și pentru răsucire. Ele pot fi acționate manual sau electric.

Principalele tipuri de mașini și dispozitive pentru forjare la rece:

- Gnutik

- Twister

- Melc

- Glob

- Val

- Lanternă

Dispozitivul „Gnutik”

Achiziționat sau realizat independent, „Gnutik” este un dispozitiv universal care vă permite să obțineți un arc sau un unghi dintr-o tijă. Este alcătuit dintr-o bază cu glisor, pe care se fixează un opritor cu unghi (90° sau altul după caz) și două opritoare fixe cilindrice. Prin deplasarea cursorului și a opritorului unghiular, tija se îndoaie în unghi. Pentru a obține un arc, este prevăzut un al treilea cilindru, care se rotește pe partea opusă opritorului unghiular.

Aparatul poate fi realizat pe o platformă orizontală sau verticală.

Axonometria dispozitivului „Gnutik” - aranjare verticală

Axonometria dispozitivului „Gnutik” - aranjare verticală

Pentru a scala dimensiunile, iată un desen al barei de jos a acestui „Gnutik”.

Bara de jos

Bara de jos

Acest dispozitiv este universal. Cu ajutorul atașamentelor nu puteți doar să îndoiți, ci și să tăiați și să perforați găuri. Dar acesta va fi următorul pas.

Obținerea unui arc pe „Gnutik”

Obținerea unui arc pe „Gnutik”

Obținerea unui unghi pe „Gnutik”

Obținerea unui unghi pe „Gnutik”

Iată cum arată un „Gnutik” de casă:

Dispozitiv Twister

„Twister” este un instrument pentru răsucirea tijelor, în mare parte pătrate, de-a lungul axei longitudinale. Acest dispozitiv simplu poate fi manual sau electric. Principiul de funcționare: ambele capete ale tijei sunt asigurate, apoi o fixare începe să se rotească, răsucind metalul la forma dorită.

Aspectul unui manual achiziționat „Twister”

Aspectul unui manual achiziționat „Twister”

Priviți fotografia unui „Twister” de casă cu o unitate electrică, asamblat folosind echipamente electrice uzate:

Există o mașină specială pentru a face „Lanterne” și „Conuri”, dar pentru început puteți folosi și un „Twister”, așa cum se arată în videoclip (în engleză, dar totul este foarte clar).

Video: cum să faci un gol pentru „Lanterne” pe „Twister”

Dispozitivul „melc”

Instrumentul Snail este conceput pentru a produce bucle (sau spirale) și „monede” (piese în formă de S). Există diverse modele.

Una dintre opțiunile de proiectare: 1 - melc plug; 2 - baza mașinii; 3 — rolă de presiune; 4 — pârghie pentru controlul rolei de presiune; 5 — fixarea bazei; 6 — deget pentru fixarea plugurilor; 7 — canelura pentru rola de presiune; 8 — axa pârghiei de comandă; 9 — arc pentru presarea rolei; 10 — clemă pentru piesa de prelucrat; 11 — plug de frunte al melcului; 12 — axa principală; 13 — pârghii

Una dintre opțiunile de proiectare: 1 - melc plug; 2 - baza mașinii; 3 — rolă de presiune; 4 — pârghie pentru controlul rolei de presiune; 5 — fixarea bazei; 6 — deget pentru fixarea plugurilor; 7 — canelura pentru rola de presiune; 8 — axa pârghiei de comandă; 9 — arc pentru presarea rolei; 10 — clemă pentru piesa de prelucrat; 11 — plug de frunte al melcului; 12 — axa principală; 13 — pârghii

Rezultatul ar trebui să fie cam așa:

Un alt design ușor pentru îndoirea produselor laminate cu o secțiune transversală de până la 12 mm:

1 - segment cohlear; 2 - excentric; 3 - mâner; 4 - baza; 5 — alergători de ghidare; 6 - axa; 7 - glisor; 8 — piuliță axă; 9 — axa de montare cu role; 10 - rola; 11 — axa de antrenare; 12 — ghidaj excentric; 13 - segmentul central al cohleei; 14 — aripă excentrică; 15 — picior principal; 16 — știftul de legătură al segmentelor de cohlee; 17 — șurub de reglare; 18 - urechea de legătură a segmentelor cohleare

1 - segment cohlear; 2 - excentric; 3 - mâner; 4 - baza; 5 — alergători de ghidare; 6 - axa; 7 - glisor; 8 — piuliță axă; 9 — axa de montare cu role; 10 - rola; 11 — axa de antrenare; 12 — ghidaj excentric; 13 - segmentul central al cohleei; 14 — aripă excentrică; 15 — picior principal; 16 — știftul de legătură al segmentelor de cohlee; 17 — șurub de reglare; 18 - urechea de legătură a segmentelor cohleare

Adesea dispozitivul „melc” este realizat pe un suport, mai ales dacă trebuie să îndoiți produse laminate groase.

Câteva videoclipuri utile pe mașinile „melc” de casă.

Făcând un melc

Funcționarea mașinii

Despre astfel de modele vom vorbi mai jos.

Dispozitiv „Globe”.

Un astfel de dispozitiv este similar în aspect cu un raportor de școală și este proiectat pentru a face arce cu o rază mare de îndoire dintr-o bandă, pătrat, cerc sau hexagon. Mai întâi, un capăt al piesei de prelucrat este fixat cu o îndoire, apoi este îndoit pe toată lungimea sa conform șablonului. Principiul de funcționare este oarecum similar cu funcționarea unei mașini de conserve.

Aspectul dispozitivului

Aspectul dispozitivului

Video cu munca la Globus

Folosind puterea pur musculară, un arc cu diametru mare poate fi realizat pe un șablon înșurubat sau sudat pe un banc de lucru. Este bun pentru îndoirea benzilor, a țevilor cu pereți subțiri etc.

Eşantion

Eşantion

Dispozitivul „Wave”

Puteți produce produse ondulate dintr-o secțiune transversală rotundă, pătrată, hexagonală sau tub folosind dispozitivul „Wave”. Deformarea piesei de prelucrat are loc între role verticale prin defilare.

Dispozitiv wave și produse rezultate

Dispozitiv wave și produse rezultate

Dispozitiv în acțiune

Dispozitiv cu lanternă

Această mașină produce semifabricate pentru elementele „Lanterne” sau „Conuri de pin”, care pot consta din 4, 6, 8 sau mai multe tije. Conform principiului de funcționare, mașina este similară cu „Twister”, dar aici piesele de prelucrat sunt îndoite în jurul arborelui de ghidare, ceea ce formează o configurație mai corectă și mai precisă a produsului.

Dispozitiv cu lanternă

Dispozitiv cu lanternă

Funcționarea dispozitivului pentru realizarea „Lanternei”

Dispozitiv pentru forjarea la rece a elementului „Clamp”.

Elementul de forjare la rece „Clamp” este conceput pentru a fixa împreună alte elemente structurale.

Dispozitivul de îndoire „Clamp” poate fi realizat conform desenelor anexate.

Dispozitive pentru confecţionarea picioarelor de corb

„Piciorul corbului” - aplatizare cu aplicarea unor crestături frumoase la capetele pieselor de prelucrat pentru a face structura mai elegantă sau pentru a reduce grosimea diferitelor îmbinări.

Capetele elementelor sunt decorate cu „picior de poul”

Capetele elementelor sunt decorate cu „picior de poul”

Această operațiune poate fi efectuată folosind o mașină cu o matriță sau un dispozitiv de fixare și un ciocan greu de forjat pe o nicovală. Oferim ambele opțiuni sub formă de videoclipuri.

Mașină pentru a face " picior de corb»

Unelte pentru forjarea picioarelor de ciorb

Procesul detaliat de realizare a ștampilei

Mai jos este o mașină de rulare pentru a efectua aceeași operațiune.

Mașină pentru rularea „picioarelor” (distanța dintre role este reglabilă).Materiale pentru o mașină de rulare: roți dințate și arbori - piese de schimb de la o combină uzată

Mașină pentru rularea „picioarelor” (distanța dintre role este reglabilă).Materiale pentru o mașină de rulare: roți dințate și arbori - piese de schimb de la o combină uzată

Principiul de funcționare

Principiul de funcționare

Făcând un „melc” cu un drive

„melcul” acţionat electric facilitează producerea de bucle şi „monede”. Acest lucru este deosebit de valoros atunci când lucrarea nu este „pentru suflet”, ci pentru producția unui număr mare de produse similare în flux atunci când se lucrează la comandă.

Mai jos sunt etapele de asamblare a unei mașini pentru îndoirea unei tije cu o secțiune transversală maximă de 10x10 mm. Motorul de 0,5 kW/1000 rpm funcționează la limita capacităților sale. Efectuează 6 rotații ale arborelui pe minut. Segmentele de melc sunt prelucrate dintr-un semifabricat rotund St.45 fara tratament termic, de 25 mm inaltime si 20 mm grosime. Voluta este montată pe un arbore pe rulmenți de la roata din spate a unei motociclete - 7204. Rola de sprijin este fixată ferm în canelură. Scripeții sunt instalați între motor și cutia de viteze.

Mai jos sunt desene ale segmentelor cohleei.

Elementul melc 1

Elementul melc 1

Elementul melc 2

Elementul melc 2

Elementul melc 3

Elementul melc 3

Piesa centrală de melc

Piesa centrală de melc

Pentru o tijă mai masivă (de la 12 mm), puterea motorului ar trebui să fie mai mare de un kilowatt. Fotografiile de mai jos arată o mașină cu un motor de 2,2 kW, 1000 rpm, oferind o putere de ax de aproximativ 10 rpm. Aceasta este deja o mașină pentru uz profesional. A fost folosită o cutie de viteze uzată, matricea a fost tăiată dintr-o piesă de prelucrat cu grosimea de 30 mm - cel mai laborios proces.

Pentru forjarea la rece veți avea nevoie și de o nicovală și un ciocan. Nu este necesară forja, este necesară doar pentru forjarea la cald.

Sfat! Înainte de a începe lucrul, desenați o schiță la dimensiune completă a structurii viitoare. Acest lucru vă va ajuta să reglați elementele și să nu vă confundați în timpul asamblarii.